Zakázková sivá liatinavýrobky na odlievanie škrupínso službami zCNC obrábanie, tepelné spracovanie a povrchová úprava.

Sivá liatina alebo šedá liatina je typ liatiny, ktorá má grafitovú mikroštruktúru. Je pomenovaný podľa sivej farby zlomeniny, ktorú tvorí. Sivá liatina sa používa na kryty, kde je tuhosť komponentu dôležitejšia ako jeho pevnosť v ťahu, ako sú bloky valcov spaľovacích motorov, telesá čerpadiel, telesá ventilov, elektrické skrine, protizávažia a ozdobné odliatky. Vysoká tepelná vodivosť sivej liatiny a špecifická kapacita hlavy sa často využívajú na výrobu liatinového riadu a rotorov kotúčových bŕzd.

Typické chemické zloženie na získanie grafitickej mikroštruktúry je 2,5 až 4,0 % hmotn. uhlíka a 1 až 3 % hmotn. Grafit môže zaberať 6 až 10 % objemu šedej liatiny. Kremík je dôležitý pri výrobe šedej liatiny na rozdiel od bielej liatiny, pretože kremík je prvok stabilizujúci grafit v liatine, čo znamená, že pomáha zliatine produkovať grafit namiesto karbidov železa; pri 3 % kremíka sa v chemickej kombinácii so železom neuchováva takmer žiadny uhlík.

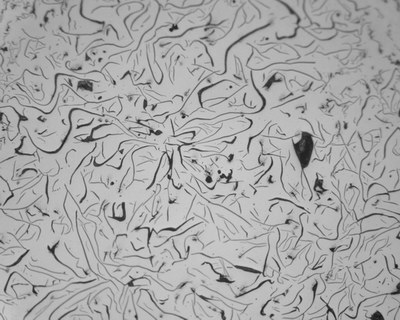

Grafit nadobúda tvar trojrozmernej vločky. V dvoch rozmeroch, keď sa pod mikroskopom objaví vyleštený povrch, sa vločky grafitu javia ako jemné čiary. Hroty vločiek fungujú ako už existujúce zárezy; preto je krehký. Prítomnosť grafitových vločiek robí sivú liatinu ľahko opracovateľnou, pretože majú tendenciu ľahko praskať cez grafitové vločky. Šedá liatina má tiež veľmi dobrú tlmiacu schopnosť, a preto sa väčšinou používa ako základ pre montáž na obrábacie stroje.

Mechanické vlastnosti šedej liatiny | |||||||

| Položka podľa DIN EN 1561 | Zmerajte | Jednotka | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Pevnosť v ťahu | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1 % medza klzu | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Sila predĺženia | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Pevnosť v tlaku | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% pevnosť v tlaku | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Pevnosť v ohybe | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Šmykové napätie | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Moduly elasticity | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Poissonovo číslo | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Tvrdosť podľa Brinella | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Ťažnosť | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Zmena napätia a tlaku | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Breaking Strength | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Hustota | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

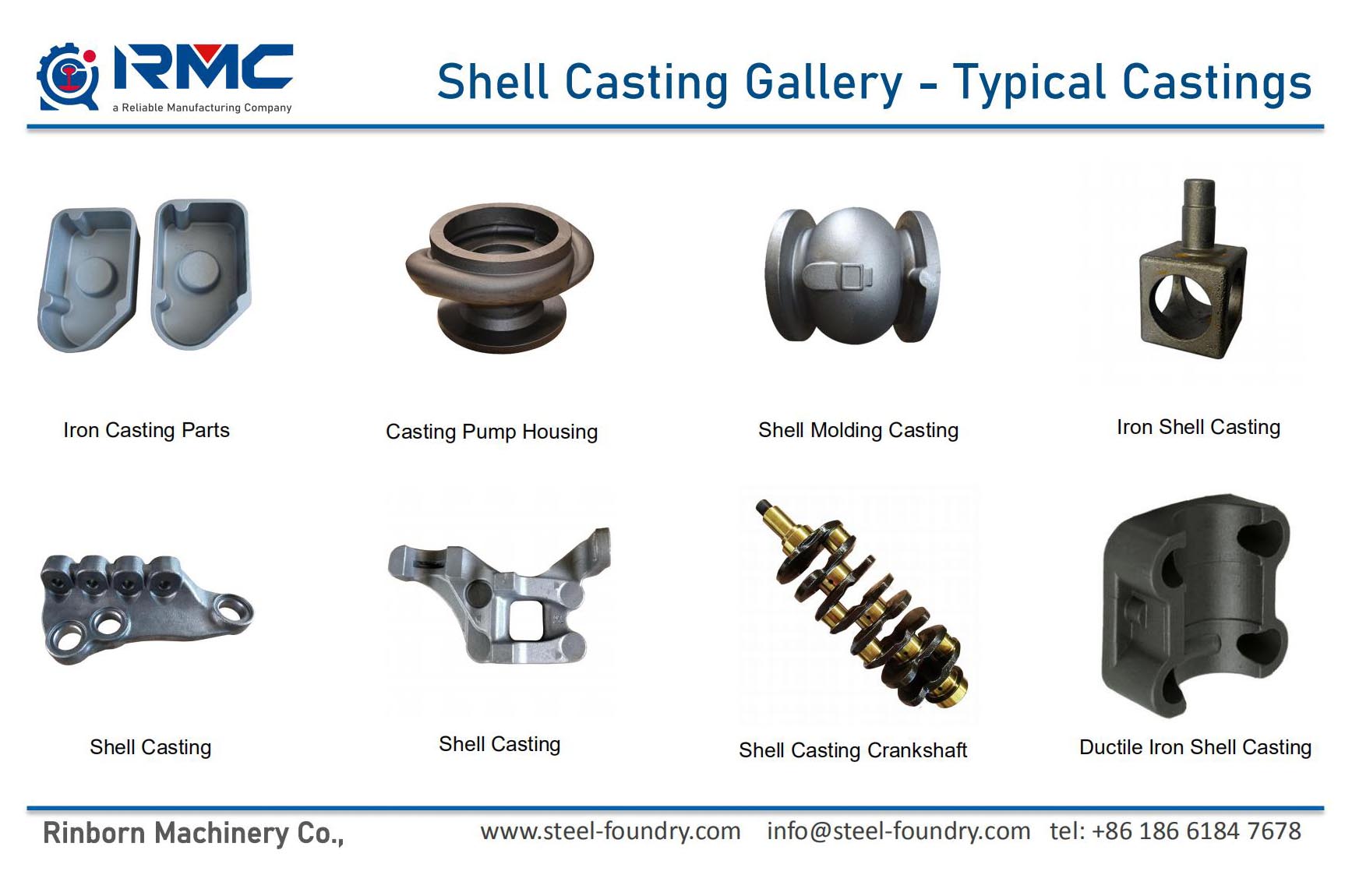

Odlievanie škrupínproces sa tiež nazýva proces odlievania vopred potiahnutou živicou, odlievanie za horúca škrupina alebo proces odlievania jadra. Hlavným formovacím materiálom je vopred potiahnutý piesok z fenolovej živice, ktorý je drahší ako zelený piesok a piesok z furánovej živice. Navyše tento piesok nemožno recyklovať.

Proces odlievania do piesku samotvrdnúcou furánovou živicou (proces nobake) využíva piesok potiahnutý furánovou živicou na vytvorenie odlievacej formy. Po rovnomernom zmiešaní pôvodného piesku (alebo regenerovaného piesku), tekutej furánovej živice a tekutého katalyzátora a ich naplnení do jadrovej nádoby (alebo pieskovej nádoby) a potom ju utiahnite, aby vytvrdla do formy alebo formy v jadrovníku (alebo piesku). box) pri izbovej teplote. Potom sa vytvorila odlievacia forma alebo odlievacie jadro, čo sa nazýva samotvrdnúca forma vytvrdzovania za studena (jadro) alebo metóda samotvrdnutia (jadro).

Pretože sa forma formuje pri izbovej teplote a nie je potrebné ju zahrievať, samotvrdnúce odlievanie do piesku sa tiež nazýva proces odlievania bez pečenia. Samotvrdnúcu metódu možno rozdeliť na kyslo katalyzovanú furánovú živicu a metódu samotvrdnutia pieskom na báze fenolovej živice, metódu samotvrdnutia piesku uretánovej živice a metódu samotvrdnutia fenolovým monoesterom.

Ako samotvrdnúci spojivový piesok za studena je piesok z furánovej živice prvým a v súčasnosti najrozšírenejším syntetickým spojivovým pieskom v čínskom zlievarstve. Množstvo živice pridanej do formovacieho piesku je všeobecne 0,7 % až 1,0 % a množstvo pridanej živice do jadrového piesku je všeobecne 0,9 % až 1,1 %. Obsah voľného aldehydu vo furánovej živici je pod 0,3 % a niektoré továrne klesli pod 0,1 %. V zlievarňach v Číne dosiahol samotvrdnúci piesok z furánovej živice medzinárodnú úroveň bez ohľadu na výrobný proces a kvalitu povrchu odliatkov.

Ekvivalentný stupeň sivej liatiny | ||||||||

| AISI | W-stoff | DIN | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| A48-20B | 0,6010 | GG-10 | Stupeň 100 | 0110-00 | - | - | FC 100 | G 10 |

| A48-25B | 0,6015 | GG-15 | Stupeň 150 | 0115-00 | Ft 15 D | FG 15 | FC 150 | G 15 |

| A48-30B | 0,6020 | GG-20 | Stupeň 200 | 0120-00 | Ft 20 D | FG 20 | FC 200 | G 20 |

| A48-40B | 0,6025 | GG-25 | Stupeň 250 | 0125-00 | 25 Ft | FG 25 | FC 250 | G 25 |

| A48-45B | 0,6030 | GG-30 | Stupeň 300 | 0130-00 | Ft 30 D | FG 30 | FC 300 | G 30 |

| A48-50B | 0,6035 | GG-35 | Stupeň 350 | 0135-00 | Ft 35 D | FG 35 | FC 350 | G 35 |

| A48-60B | 0,6040 | GG-40 | Stupeň 400 | 0140-00 | Ft 40 D | - | FC 40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | MN 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0,8145 | GTS-45 | P440/7 | 0852-00 | 450 MN | - | FCMP 440/490 | GMN 45 |

| A220-50005 | 0,8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0,8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN 65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0,8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN 70 |

Kov a zliatiny potiahnuté živicou | |

| Kov a zliatiny | Populárna trieda |

| Sivá liatina | GG10~GG40; GJL-100 ~ GJL-350; |

| Tvárna (Nodulárna) liatina | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Temperovaná tvárna liatina (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Uhlíková oceľ | C20, C25, C30, C45 |

| Legovaná oceľ | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Nerezová oceľ | Feritická nehrdzavejúca oceľ, martenzitická nehrdzavejúca oceľ, austenitická nehrdzavejúca oceľ, zrážaním kalená nehrdzavejúca oceľ, duplexná nehrdzavejúca oceľ |

| Zliatiny hliníka | ASTM A356, ASTM A413, ASTM A360 |

| Zliatiny na báze mosadze / medi | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Štandard: ASTM, SAE, AISI, GOST, DIN, EN, ISO a GB | |

Výhody pieskového samotvrdnúceho odlievania s furánovou živicou:

1) Zlepšiť rozmerovú presnosť odliatkov a drsnosť povrchu.

2) Vytvrdzovanie formovacieho (jadrového) piesku nevyžaduje sušenie, čo môže ušetriť energiu a môžu sa použiť aj lacné drevené alebo plastové jadrové krabice a šablóny.

3) Samotvrdnúci formovací piesok sa ľahko zhutňuje a zrúti, ľahko sa čistí odliatky a starý piesok sa dá recyklovať a znova použiť, čo výrazne znižuje náročnosť na výrobu jadra, modelovanie, padanie piesku, čistenie a iné prepojenia a je ľahké realizovať mechanizáciu alebo automatizáciu.

4) Hmotnostný podiel živice v piesku je iba 0,8% ~ 2,0% a komplexné náklady na suroviny sú nízke.

Pretože metóda samotvrdnutia má mnoho z vyššie uvedených jedinečných výhod, metóda samotvrdnutia sa používa nielen na výrobu jadra, ale aj na odlievanie. Je obzvlášť vhodný pre kusovú a malosériovú výrobu a môže vyrábať odliatky z liatiny, liatiny a neželezných zliatin. Niektoré čínske zlievarne úplne nahradili hlinené formy na suchý piesok, formy na cementový piesok a čiastočne nahradili pieskové formy z vodného skla.

Výrobky na odlievanie liatiny na mieru