Existuje celý rad výrobných procesov na výrobu akovový diel na mieru. Každý z nich má svoj vlastný súbor výhod a nevýhod. Niektoré z dôležitých faktorov ovplyvňujúcich výber procesu zahŕňajú:

- Množstvo požadovaného materiálu

- Dizajn kovovej časti

- Požadované tolerancie

- Špecifikácia kovu

- Vyžaduje sa povrchová úprava

- Náklady na nástroje

- Ekonomika obrábania verzus procesné náklady

- Požiadavky na doručenie

Casting

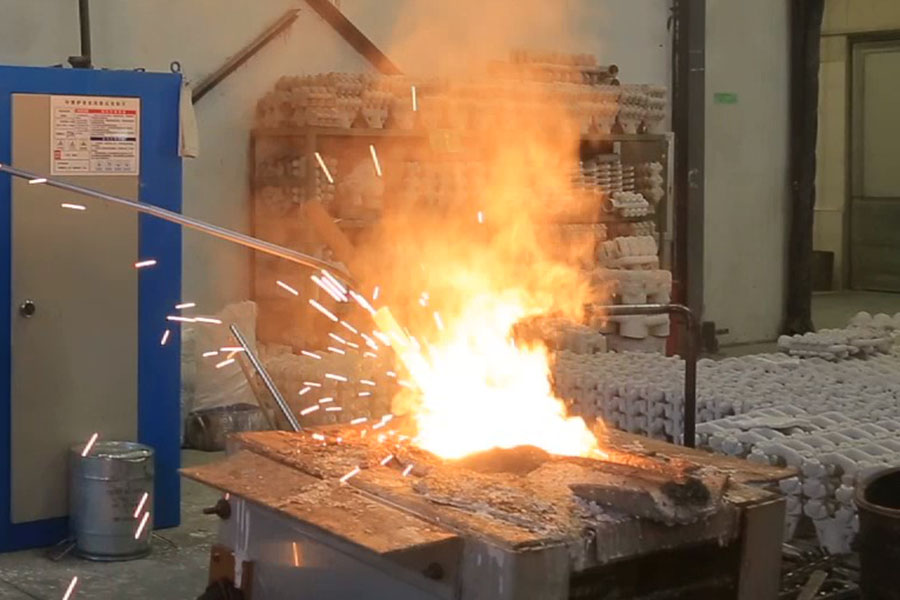

Proces odlievania pozostáva z odlievania alebo vstrekovania roztaveného kovu do formy obsahujúcej dutinu s požadovaným tvaromodliatky. Procesy odlievania kovov možno klasifikovať buď podľa typu formy alebo podľa tlaku použitého na naplnenie formy tekutým kovom. Ak podľa typu formy, proces odlievania by sa dal klasifikovať na liatie do piesku, investičné liatie a liatie kovov pod tlakom; zatiaľ čo v prípade tlaku použitého na plnenie formy by sa proces odlievania mohol rozdeliť na gravitačné liatie, nízkotlakové liatie a vysokotlakové liatie.

Základy castingu

Odlievanie je proces tuhnutia. Preto môže byť mikroštruktúra jemne vyladená, ako je štruktúra zŕn, fázové transformácie a precipitácia. S tuhnutím sú však úzko spojené aj defekty, ako je pórovitosť zmršťovania, praskliny a segregácia. Tieto chyby môžu viesť k nižším mechanickým vlastnostiam. Na zníženie zvyškových napätí a optimalizáciu mechanických vlastností je často potrebné následné tepelné spracovanie.

Výhody castingu:

- Veľké a zložité výrobky na odlievanie kovov sú jednoduché.

- Vysoká rýchlosť výroby, špeciálne automatickou formovacou linkou.

- Flexibilita dizajnu je k dispozícii a je vhodnejšia.

- Dostupné sú rôzne kovy: sivá liatina, tvárna liatina, uhlíková oceľ, legovaná oceľ,nehrdzavejúca oceľ, zliatina hliníka, mosadz, bronz a zliatina zinku.

Nevýhody castingu:

- Chyby vo vnútri odliatkov

- Poréznosť zmršťovania

- Kovové výstupky

- Trhliny, trhanie za tepla, studené uzávery

- Laky, oxidy

- Chyby, nedostatočný objem

- Inklúzie

- Vyžaduje dôkladnú kontrolu procesu a inšpekcie (môže sa vyskytnúť pórovitosť)

Kovanie

Kovanie je výrobný proces, pri ktorom sa kov tvaruje plastickou deformáciou pod veľkým tlakom do vysoko pevných dielov. Podľa toho, či sa používa kovacia forma, proces kovania je zahrnutý do otvoreného zápustkového kovania a uzavretého zápustkového kovania. Ak však podľa teploty kovaného kovu a zliatiny pred kovaním možno proces kovania rozdeliť na kovanie za studena, kovanie za tepla a kovanie za tepla.

Základy kovania

Kovanie alebo tvárnenie za studena sú procesy tvárnenia. Nedochádza k taveniu a následnému tuhnutiu. Plastická deformácia spôsobuje zvýšenie počtu dislokácií, čo vedie k vyššiemu stavu vnútorného napätia. V skutočnosti sa deformačné spevnenie pripisuje interakcii dislokácií s inými dislokáciami a inými bariérami (ako sú hranice zŕn). Zároveň sa po plastickom opracovaní kovu mení tvar primárnych kryštálov (dendritov).

Výhody kovania:

- Dobré mechanické vlastnosti (medza klzu, ťažnosť, húževnatosť)

- Spoľahlivosť (používa sa pre kritické časti)

- Žiadne spracovanie tekutých kovov

Nevýhody kovania:

- Die unfill

- Neúspech zomrieť

- Tvar obmedzený, keď sa vyžadujú podrezanie alebo dutinkové časti

- Celkové náklady sú zvyčajne vyššie ako odlievanie

- Často sa vyžaduje viacero krokov

Opracovanie za tepla môžeme rozlíšiť od opracovania za studena. Spracovanie za tepla sa uskutočňuje nad teplotou rekryštalizácie; pod ním sa vykonáva opracovanie za studena. Pri práci za tepla sa deformačné vytvrdzovanie a deformovaná štruktúra zŕn veľmi rýchlo eliminujú tvorbou nových zŕn bez napätia v dôsledku rekryštalizácie. Rýchla difúzia pri vysokých pracovných teplotách pomáha pri homogenizácii predlisku. Počiatočná pórovitosť môže byť tiež výrazne znížená, prípadne úplne vyliečená. Metalurgické javy, ako je deformačné vytvrdzovanie a rekryštalizácia, sú dôležité, pretože tieto zmeny v štruktúre vedú k zvýšeniu ťažnosti a húževnatosti v odliatom stave.

Dôležité je mať na pamäti, že kvalita materiálov a tepelné spracovanie môžu byť v niektorých prípadoch dôležitejším faktorom ako rozdiel medzi odlievaním a kovaním.

Čas odoslania: 24. februára 2021